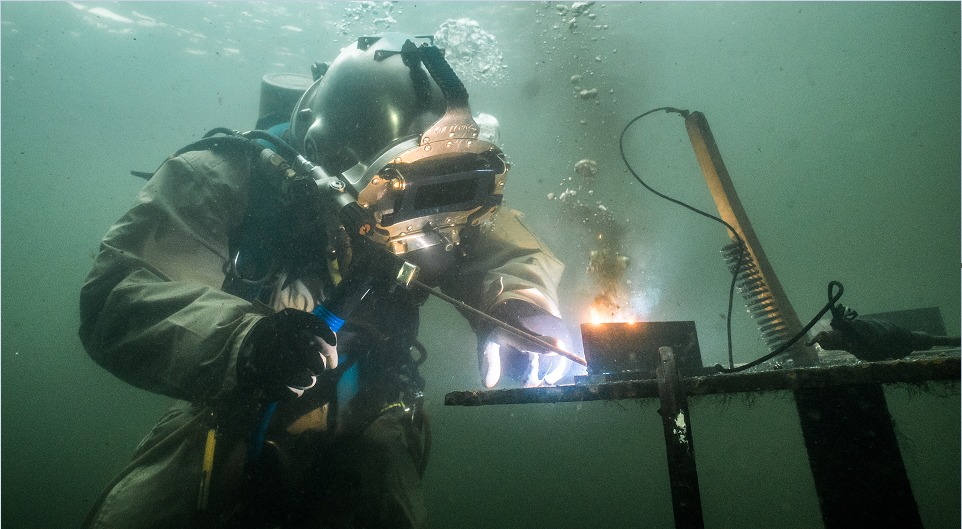

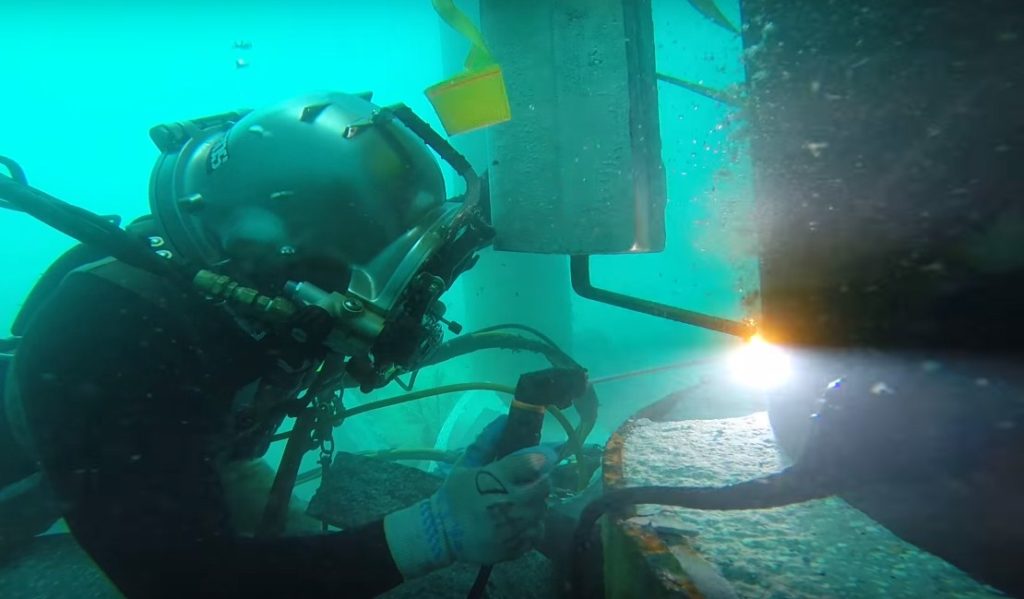

برای اتصال و یا تعمیر قطعات سازه هایی مانند، اسکله ها، کشتی ها، خطوط انتقال نفت و گاز و … که درون دریا قرار داشته و امکان انتقال آن ها به خشکی و انجام عملیات معمول جوشکاری وجود ندارد، از جوشکاری زیر آب استفاده می کنند. برای انجام این نوع جوشکاری، از تجهیزات و الکترود های مخصوصی استفاده می شود. در ادامه همراه ما باشید تا به بررسی انواع الکترودهای جوشکاری زیر آب بپردازیم:

- جوشکاری زیر آب چگونه انجام می شود؟

- جوشکاری زیر آب مرطوب

- جوشکاری زیر آب خشک

- الکترود های جوشکاری زیر آب

جالب است بدانید از جوشکاری زیر آب، ابتدا در جنگ جهانی دوم استفاده شد. در آن زمان برای تعمیر کشتی های آسیب دیده جنگی در کمترین زمان ممکن، نیاز بود تا عملیات جوشکاری درون آب انجام شود. پس از آن در اوایل دهه هفتاد میلادی بود که به علت تاثیر زیاد استخراج نفت و گاز دریا در اقتصاد، بار دیگر استفاده از این شیوه جوشکاری رواج پیدا کرد.

جوشکاری زیر آب چگونه انجام می شود؟

با در نظر گرفتن شرایط مختلف مانند جنس قطعات، عمق آب و هزینه ها، یکی از روش های جوشکاری زیر آب مرطوب (wet Underwater Welding) و جوشکاری زیر آب خشک (Dry Underwater Welding) انتخاب می شود. همانطور که از نام این دو شیوه جوشکاری مشخص است، اصلی ترین تفاوت آن ها محیط اطراف جوشکاری می باشد. در ادامه با ما همراه باشید تا توضیح مختصری درباره هر یک از این شیوه های جوشکاری زیر آب به شما ارائه دهیم:

جوشکاری زیر آب مرطوب

جوشکاری مرطوب به طور کامل در محیط آبی انجام شده و تنها منبع تغذیه جوشکاری بیرون از آب و بر روی سطح آن قرار می گیرد. با استفاده از این شیوه جوشکاری نمی توان جوش هایی با کیفیت بالا ایجاد کرد، زیرا به دلیل تفکیک شدن بخار آب در محل ایجاد قوس الکتریکی، مقدار زیادی هیدروژن آزاد می شود. هیدروژن می تواند باعث بروز عیوب جوشکاری مانند ترک خوردگی و تخلل گردد.

پر کاربرد ترین روش های جوشکاری در شیوه مرطوب، جوشکاری قوسی و جوشکاری اصطکاکی می باشد. سرعت انجام جوشکاری مرطوب بالا بوده و هزینه انجام آن به مراتب از جوشکاری خشک کمتر می باشد. یکی از مهم ترین مشکلات و خطرات جوشکاری زیر آب مرطوب، کاهش دید جوشکار در محیط آبی می باشد.

جوشکاری زیر آب خشک

برای انجام این روش جوشکاری زیر آب، اتاقک یا محفظه ای مخصوص در زیر آب و بر روی قطعه مورد نظر جوشکاری ساخته می شود. فشار داخل این اتاق از طریق هوای فشرده با فشار بیرون بالانس می شود. به دلیل خشک بودن محیط جوشکاری در این روش، کنترل کردن شرایط محیطی و در نتیجه بهبود کیفیت جوش امکان پذیر است.

ساخت این محفظه، نصب و آماده سازی آن در زیر آب بسیار هزینه بر می باشد، به همین دلیل از جوشکاری خشک فقط در موارد محدودی که نیاز به ایجاد جوش با کیفیت می باشد و انتقال قطعات زیر آب به خشکی غیر ممکن یا بسیار پر هزینه است استفاده می شود. ایمنی جوشکاری خشک در مقایسه با جوشکاری مرطوب بسیار بالا بوده و بیشتر شیوه های جوشکاری را می توان در شرایط جوشکاری خشک انجام داد.

الکترود های جوشکاری زیر آب

روش انجام جوشکاری زیر آب، در حالت کلی تفاوت چندانی با جوشکاری های معمول ندارد. الکترود های جوشکاری زیر آب نیز نوع جدیدی از الکترود ها نیستند و تنها گونه اصلاح یا تغییر یافته الکترودهای معمولی می باشند. برای نام گذاری الکترود های جوشکاری زیر آب از استاندارد مشخصی استفاده نمی شود و معمولا این الکترود ها را بر اساس برند تجاری آن ها می شناسند. یک روش دیگر دسته بندی الکترود های جوشکاری زیر آب، ویژگی و نوع مصرف آن ها می باشد.

مهم ترین تفاوتی که الکترود های جوشکاری زیر آب با سایر الکترود های معمول دارند، پوشش ضد آب آن ها است. الکترود های جوشکاری زیر آب با استفاده از موم و یا پلاستیک ضد آب می شوند تا الکترود و پوشش آن قبل از زمان مصرف، در برابر آب و رطوبت محافظت شوند. الکترود های جوشکاری زیر آب را با در نظر گرفتن معایب جوشکاری زیر آب، تغییر داده و اصلاح می کنند. پرکاربرد ترین الکترود جوشکاری در زیر آب، الکترود های مورد استفاده در جوشکاری فولاد های کربنی یا منگنزی می باشد.

فرآیند جوشکاری زیر آب و کیفیت جوش ایجاد شده در این روش، رابطه مستقیمی با عمق جوشکاری دارد. هرچه عمق محل جوشکاری بیشتر باشد، هیدروژن و اکسیژنی که در اثر تجزیه تجزیه آب به وجود می آیند نیز بیشتر خواهد شد که منجر به زیاد شدن تخلخل و کم شدن پایداری جوش می شود. یکی دیگر از مشکلاتی که احتمال رخ دادن آن با زیاد شدن عمق محل جوشکاری افزایش می باید، ترک های هیدروژنی است.

از آنجایی که انواع الکترود های دارای پوشش اسیدی توانایی جذب رطوبت بالایی داشته و در واقع حساس تر می باشند، هیدروژن تجزیه شده را راحت تر جذب کرده و باعث بروز عیوب جوشی می شوند. در نتیجه استفاده از الکترود های روتیلی در جوشکاری زیر آب اولویت دارد. روکش این نوع الکترود به گونه ای ساخته شده است که شرایط جوشکاری و خواص جوش را بهبود بخشد. مثلا برای جذب اکسیژن موجود و کاهش تخلخل، فرومنگنز به پوشش این نوع الکترود اضافه می شود. در برخی از مواقع نیز برای بهبود چقرمگی (toughness) مقداری نیکل به مواد تشکیل دهنده پوشش الکترود روتیلی اضافه می شود.

برای انجام جوشکاری بر روی فولاد های با استحکام بالا در زیر آب، به طور معمول از الکترودهای زنگ نزن آستنیتی استفاده می شود. این نوع الکترود می تواند احتمال بروز ترک های ناشی از هیدروژن را کاهش دهد.

یکی از مسائلی که هنگام جوشکاری زیر آب بسیار اهمیت پیدا می کند، چاله سر الکترود می باشد. در الکترود های جوشکاری دستی، سرعت سوختن پوشش الکترود در مقایسه با ذوب شدن فلز مغزی آن کمتر می باشد. این مسئله باعث می شود تا اصطلاحا چاله ای توسط پوشش فلاکس، در سر الکترود تشکیل شود که قوس درون آن ایجاد می شود. چاله سر الکترود از مواد مغزی مذاب شده الکترود حفاظت کرده و آن را کنترل شده به درون حوضچه انتقال می دهد.

این مسئله، یکی از مهم ترین شیوه و تکنیک های جوشکاران زیر آب می باشد که به آن ها کمک می کند حتی در شرایطی که دید مناسبی برای انجام جوشکاری ندارند، با وارد کردن فشار کمی بر روی الکترود فرایند جوشکاری را انجام دهند.

همانطور که می دانید در برخی از الکترودها، پوشش در اثر سوختن، گاز محافظی در اطراف حوضچه مذاب ایجاد می کند. این مسئله هنگام جوشکاری در زیر آب اهمیت بیشتری پیدا می کند، زیرا حباب های گازی ایجاد شده در زیر آب می توانند منجر به ناپایدار شدن قوس الکتریکی و همچنین تلاطم حوضچه مذاب شوند.